カスタマイズされた製品を効率良く生産する。成功した製造業の共通点は

近年、消費者のニーズはますます多様化し、個別化された製品への需要が高まっています。その結果、カスタマイズされた製品を効率よく生産することは、企業にとって大きなチャレンジとなっています。

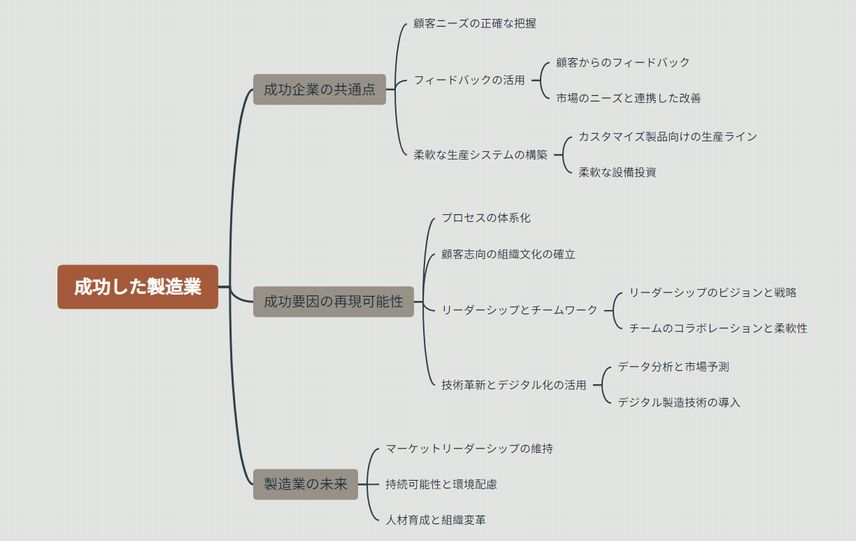

しかし、この課題に対して成功を収めている企業も存在します。彼らが成功している理由は何なのでしょうか。そして、その成功の秘訣は再現可能なのでしょうか。

カスタマイズ製品を効率良く生産し、市場で成功を収めている企業の共通点に迫ります。彼らの実践から学べることは多く、これからの製造業のあり方を示唆しています。

目次

カスタマイズ製品を効率良く生産する

- 市場のニーズを正確に捉える重要性とは

- 顧客からのフィードバックの活用法

- 製品カスタマイズのプロセス改善

- 効率的な生産体制の構築

効率と品質のバランスとは

- 在庫管理とリードタイムの最適化

- 品質管理の徹底

- パートナーとの連携強化

カスタマイズ製品を効率良く生産する

カスタマイズされた製品の効率的な生産は、多くの企業が目指す目標です。成功している企業には、その実現に向けた共通点があります。今回は、それらの戦略を詳しく解説します。

市場のニーズを正確に捉える重要性とは

市場は絶えず変化し、消費者の望みも動き続けています。成功を収める企業はこの不確かな環境において、製品開発の最初の段階から重要なステップを踏んでいます。その中でも特に、消費者のニーズや市場の動向に敏感であることが、製品が市場に受け入れられるか否かを左右します。このプロセスの核心は、リサーチとデータ分析にあります。この二つを駆使することで、市場の要求を精確に理解し、製品をそれに応じて設計できるのです。

市場の動きを先読みし、消費者の望むものが何かを予測することは容易ではありません。しかし、リサーチによって収集されたデータは、この難問に対する貴重なヒントを提供します。消費者ニーズの変遷や市場の流れをつかむことで、企業はそれに合わせた製品を開発することができるのです。そのため、成功する企業は常に市場の変動と消費者の動きに目を配り、その情報を製品開発に活かしています。

さらに、市場調査から得られた膨大なデータを分析し、何を消費者が求めているのか、その要望は今後どのように変わりそうかを見極めます。このようにして、企業は消費者の未来のニーズを予見し、革新的な製品を市場に提供することができるのです。

顧客からのフィードバックの活用法

製品改善においては、顧客の声をどのように収集し、それを製品開発過程にどう反映させるかが鍵となる。真の価値を提供する製品を創造するためには、ただフィードバックデータを集めるだけでなく、その意見を深く分析し、製品をカスタマイズすることが必要だ。顧客からの具体的な指摘や提案は、改善点の発見や、新たな機能の追加に役立ち、製品の魅力を一層引き出すことになる。

さらに、効果的なフィードバックにより、競合他社に差をつける独自の価値を製品に加えることができる。ユーザーの体験を第一に考えて製品を開発する姿勢は、市場での信頼とブランドイメージの向上につながる。その結果、顧客満足度の高い製品が生まれ、継続的なビジネス成長に貢献する。

製品カスタマイズのプロセス改善

製品カスタマイズプロセスの最適化は、製品開発の効率化という点で極めて重要な位置を占めています。先進的な設計ツールの活用やプロセス自動化によって、市場投入までの時間を大幅に削減し、同時に生産コストも低減可能です。このような改革に取り組む企業は、常に新しい技術を探求し、効率的なカスタマイズプロセスの確立を目指しています。

具体的には、最新の設計ツールを駆使することで、一つ一つの製品設計フェーズをより速く、かつ正確に完了できるようになります。この工程の最適化は、開発にかかる総コストの削減にも直結します。さらに、プロセスの自動化に進めば、人的ミスを削減し、一貫した品質の製品提供が可能になります。

こうした効果は、製品カスタマイズプロセスを改善するだけではなく、企業全体のパフォーマンス向上にも繋がります。開発時間の短縮は市場の変化への迅速な対応を可能にし、コスト削減は企業の収益性の向上に貢献します。これらの効果を通して、企業は競争優位を築き、長期的な成功を収めることができるのです。

効率的な生産体制の構築

生産設備の最適化により、機械のダウンタイムを削減し、生産ラインの柔軟性を高めることが可能となります。これにより、顧客からの特別なリクエストにも迅速に対応し、短納期での製造が実現します。しかし設備だけではなく、製造プロセスを支える供給チェーンの管理も極めて重要です。効率的な供給チェーン管理を行うことで、原材料の供給から製品の出荷に至るまでのプロセスをスムーズにし、生産コストの削減とともに、高品質な製品を安定して供給することができます。

加えて、生産スタッフのスキル向上はこの一連のプロセスを支える基盤となります。スタッフが最新の技術や生産方法に精通していることで、生産の効率化はもちろん、品質の向上にも大きく寄与します。教育プログラムの充実や、技術習得のための環境整備など、スタッフの能力開発に力を入れることは、長期的な視点で見ても企業の競争力の源泉となります。

短納期で高品質なカスタマイズ製品の提供は、顧客満足度の向上だけでなく、企業のブランド価値を高める重要な要素です。このように、生産体制の改革は単に内部の効率化を追求するだけでなく、市場での競争力を高めるための戦略的な取り組みと言えるでしょう。

効率と品質のバランスとは

製品の品質と生産効率は相反することが多いですが、成功企業はこの二つのバランスをうまく取っています。その秘訣について見ていきましょう。

在庫管理とリードタイムの最適化

適切な在庫管理とリードタイムの短縮により、生産活動の効率化が実現されます。成功を収める企業は、この分野において革新的な手法を採用しています。それは、需給の見通しを正確に把握することで、余剰な在庫の発生を最小限に抑え、さらに生産計画を見直し、その最適化を図ることになります。

リードタイムの短縮もまた、企業が効率的な生産体制を実現する上で欠かせない要素です。原材料の調達から製品完成までの時間をできるだけ短くすることで、市場の変動に柔軟に対応でき、顧客のニーズに迅速に応えることが可能となります。

過去のデータ分析や市場動向の把握を通じて、将来の需給バランスを予見し、何が、いつ、どの程度必要になるかを正確に見積もります。予測の精度が高まることで、結果として経営資源の無駄遣いを防ぐことが可能です。

品質管理の徹底

高い品質の製品を効率的に市場に供給することは、企業の競争力を維持するうえで欠かせません。この目標を達成するための鍵は、徹底した品質管理にあります。成功を収めている企業の多くは、品質を保持する体制を確立しており、品質管理システムを核として、生産活動を遂行しています。

品質管理システムの特徴の一つは、生産工程全体にわたる細かなチェックです。初期段階での問題発見と解決が可能となり、最終製品の品質を保証します。品質の低下や不具合が早期に察知されれば、修正のためのコストや時間の節約が可能となり、不良率の削減にも繋がります。

更に、品質管理により再生産が必要となる事態を予防することができます。再生産は素材や人件費、時間の無駄遣いに直結し、企業の収益に大きな損害をもたらす可能性があります。品質管理システムを通じて製品の一貫した品質を保ち、不良品の発生を阻止することによって、効率的な生産体制を維持し、市場での信頼性と競争力を強化することが可能です。

パートナーとの連携強化

サプライチェーン管理において最も重視すべき点の一つが、パートナーシップの充実です。信頼できる供給者と育んだ長期的な関係性は、どの業界においてもその価値が認められています。特に製品の供給過程においては、各ステージで繋がりを強化し、一体となって運営を進めることが、効率性と製品品質の向上に寄与します。

成功を収めている企業の多くは、パートナーと一緒になって障害となる問題に取り組み、解決策を見出しています。このような協働のプロセスは、不測の事態が発生した際の迅速な対応や、持続可能な製品供給体制の構築を可能にします。また、互いのノウハウやリソースを共有することで、生産過程の最適化が図れ、その結果として高品質な製品が安定して市場に流通することに繋がります。

このパートナーとの連携を強化するアプローチは、複雑化する現代のサプライチェーンにおいては必須の戦略であり、企業間の信頼を基盤とした長期的な関係性構築に努めることが、ビジネスの持続可能性を高める鍵を握っています。

まとめ

効率良くカスタマイズされた製品を生産し続けるには、成功企業の戦略から学ぶべき教訓が多くあります。市場のニーズを正確に把握し、顧客のフィードバックを製品改善に活かすことは基本中の基本です。

製品カスタマイズのプロセスを見直し、改善することで、より迅速かつ柔軟な生産が可能になります。生産体制を効率化するためには、在庫管理やリードタイムの最適化、品質管理の徹底が欠かせません。これらの要素を通じて、効率と品質のバランスを保つことが、企業の競争力を高める鍵となります。

※本文は、人工知能Rakurinをもとにして再構成しております。